3.智能装备制造:TCDRI IIESP在离散制造业融合应用方案

依托工业互联网赋能与服务平台(TCDRI IIESP)建设“离散制造业数字制造系统”,融合产品数据管理(PDM)、供应链管理(ERP)与生产排程(APS)、制造执行(MES)、信息采集(SCADA)和仓库管理(WMS)、客户关系管理(CRM)等数字化、信息化管理系统的功能,实现市场营销、研发设计、采购管理、客户管理、安全管理、生产控制、设备监控、仓储物流、售后运维全过程管理的数字化。运用物联网技术,建立数据采集系统(SCADA),实现设备、人员、物料、产品等的唯一身份标识,各类设备状态、能耗、产能等信息实时采集。打造智慧营销、智慧仓储物流、智慧供应链体系,打通不同系统或功能模块的连接通道,实现数据互通共享。建立业务应用模型分析,利用大数据为生产决策、精益经营、设备维护、故障诊断提供科学预测。

上饶中材数字制造系统的应用

上饶中材机械有限公司(以下简称“上饶中材”)是天津水泥院全资下属子公司,核心产品为槽式输送机及其备件,槽式输送机整机在国内乃至全球排名第一,其中国内整机市场份额85%,备品备件市场份额60%。作为典型的、高度离散的机械设备制造企业,上饶中材面临着招工难、专业技能人才缺乏等问题,深切感知到市场需求和竞争形势的变化,数字化、智能化转型升级的必要性和迫切性。

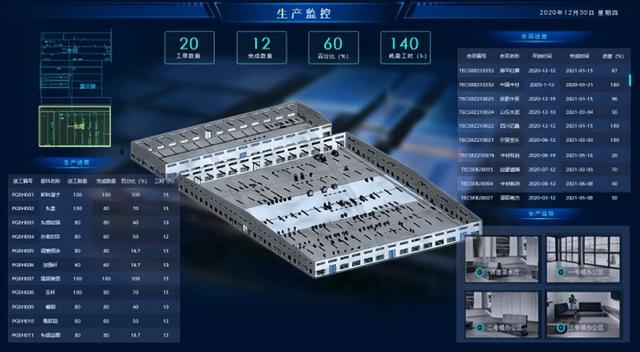

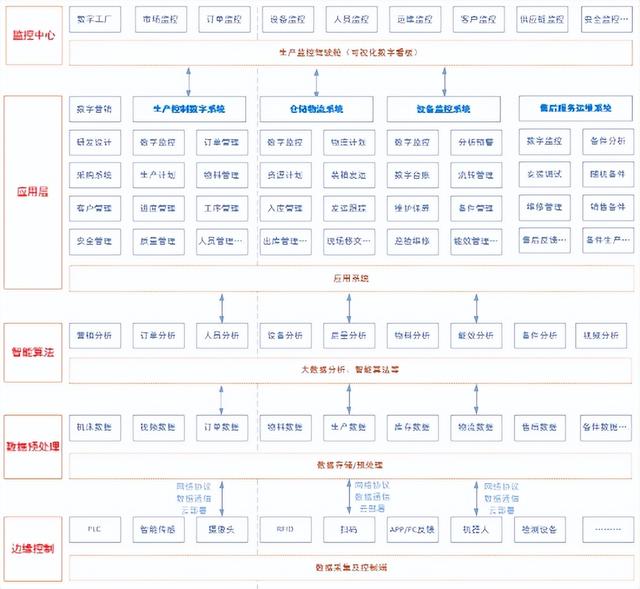

天津水泥院依托于工业互联网赋能与服务平台(TCDRI IIESP)建设“上饶中材数字制造系统”,融合产品数据管理(PDM)、供应链管理(ERP)与生产排程(APS)、制造执行(MES)、信息采集(SCADA)和仓库管理(WMS)、客户关系管理(CRM)等数字化、信息化管理系统的功能,并运用物联网技术,建立数据采集系统(SCADA),实现设备、人员、物料、产品等的唯一身份标识,各类设备状态、能耗、产能等信息实时采集。“上饶中材数字制造系统”包括人力系统、营销管理、采购管理、研发设计、生产控制系统、仓储物流系统、设备监控系统、售后服务系统、安全管理、供应商管理和系统运维等功能模块,系统功能界面如图15所示,生产监控见图16,设备监控功能见图17。系统功能架构如图18所示。

当前“上饶中材数字制造系统”现已进入开发收尾阶段,研发设计、数字营销、人力系统、采购管理、供应商管理等功能模块已投入使用。围绕基于精益生产的功能区域优化、生产流程的再梳理及优化设计、设备自动化及数控化升级换代、智能物流、物联网应用、车间管理信息化等进行规划改造,目前主要加工设备已完成联网上云,部分实现与平台对接。

图15 上饶中材数字制造系统主界面

图16 生产监控

图17 设备监控平台

图18 上饶中材数字制造系统架构图

上饶中材首先根据工艺流程的需要,对各工艺体块进行高效组合,从而保证生产线布局合理,物流顺畅,工艺先进、可靠、适用。工艺技术方案由上饶中材自主开发设计,实现锻链、料槽、料斗、滚轮等主要备件生产的高度自动化生产,部分加工单元和生产线要实现无人化。主要加工工序引入单元化、自动化的先进制造设备,为智能化建设奠定技术基础。全厂共分为19个加工制造单元,其中主要包括:

锻链链板智能化加工:2019年,将原来多机流水线生产方式转变为多功能单机加工,机器人上下料,实现自动化生产。单套加工单元(见图19)年产各种锻造链板28万件,原来一条流水生产线需要4人完成的工作,现在仅用1人就可完成,大幅降低人工成本,解决了技术工人短缺问题;一次定位装夹完成4道工序加工,避免多次装夹,提高了产品的加工精度,大幅降低废品率;此外还节省工件多次倒运的费用、设备电耗以及管理成本等费用。生产工艺升级后既解决了链板的生产瓶颈,还实现了减员增效及提高产品质量的双目标。

目前在开展对该项目的自动化进一步升级,链板由人工放料到输送线上改进为料筐来料,机器人利用3D视觉自动定位抓取工件到镗钻复合机床上料机器人取料处,上料机器人抓取上料,加工完成后把工件放置到打磨工位入料平台,打磨机器人自动打磨后放置于下料机器人取料平台,下料机器人摆筐。升级完成后可再减少用工2人,生产单元基本实现无人化。

图19 锻链链板自动加工单元

滚轮智能化加工:2021年,项目组将滚轮原来分散在多机、多人加工的生产方式转变为生产线(见图20)加工,机器人上下料,实现了智能化生产。滚轮智能化加工生产线主要由两台数控车床、一台中频火机床、一台工业机器人、一套自动化上下料装置、机器视觉等组成,料仓的上料、取料每班一次。生产线不仅能完成滚轮体的自动化精加工,并且能完成滚轮表面淬火,实现年产能12万件,解决滚轮加工的产能及效率问题。本生产线采用了机器视觉,机器人在抓取工件、摆放工件前依靠视觉技术自动定位,精确放置到位,生产节拍为2.5min/件,基本实现无人化。

图20 滚轮智能化加工生产线

料斗自动化焊接:料斗焊接是料斗底板机器人折弯和侧板激光切割的下道工序,由于前道工序的改革,满足了机器人自动焊接要求。2019年完成一套机器人焊接工作站(见图21),实现了柔性化生产,可完成12种主要规格料斗的免组对自动化焊接。机器人自动焊接省掉了焊接前的组对、点焊工序,一人即可完成以前需要多工种配合的工作,平均每班完成料斗焊接55件,每件节省人工成本8.5元,焊缝美观且低飞溅。机器人可以连续工作,如果3班作业可以完成原来8个人班组的单班工作量。本项目既减少了用工,减轻了劳动强度,提高了焊接效率,又提升了产品质量,改善了作业环境,达到了减员增效的目的。减少了用工,提高了作业安全和焊接效率,提升了产品质量,减轻了工人劳动强度,改善了作业环境。

图21 料斗机器人焊接单元

目前正计划在本项目的基础上,开展料斗全自动化机器人上下料焊接工艺的开发,实现机器人自动上料、组对点焊、焊接、自动下料。

“上饶中材数字制造系统”的应用解决了原来信息化基础比较薄弱、生产管理依赖人、设备没有联网、信息化、数字化程度不高、信息化管理应用面较窄的问题。覆盖全厂区、全业务流的数字化管理系统,实现对销售、采购、设计、生产、仓储物流、安全环保、售后服务、备品备件等全业务链数字化管控,对产品、设备、物料、人员、供应商等的实时监控、智能调控、精细化管理,全面提升效率、降低成本、增值服务。建立计算、网络、存储统一资源池的云数据中心。主要自动化设备、重点生产设备和高能耗设备利用信息采集系统接入设备管理系统,实现设备信息、加工信息、能源消耗信息实时采集,提高设备利用率,提升工作效率和管理水平,人工智能应用于产品质量检测,大数据分析为生产经营提供预测和决策支持,实现生产管理的数字化,制造过程的智能化。

(1)产品品质提升:主要加工件一次合格率由97%左右提升至99%以上,外观质量(链条、料槽、料斗等产品)明显提升,成为大型水泥集团信赖的免检产品。由于质量的提升,在市场上有更多的议价权。

(2)显著减少用工:减少用工数量17人,降低用工技能水平需求。由于设备操作简单,降低用工技能水平需求,从根本上解决了招聘技术工人难的问题。

(3)节省生产成本:明显提高生产效率、增加产能,易于实现倒班生产,年节约加工及外协成本的效益约为787万元/年。

(4)人均产能提升:生产效率提高,用工减少,主要加工工序人均产能提升至原来的2~4倍。

(5) 资源配置优化:设计、工艺、制造、管理、出入库、物流等环节的集成优化,工作效率明显提升,运营成本降低,产品生产周期缩短,生产管理精细,有效降低库存。

(三)依托TCDRI IIESP可服务于建材行业的碳排放数字化综合服务平台

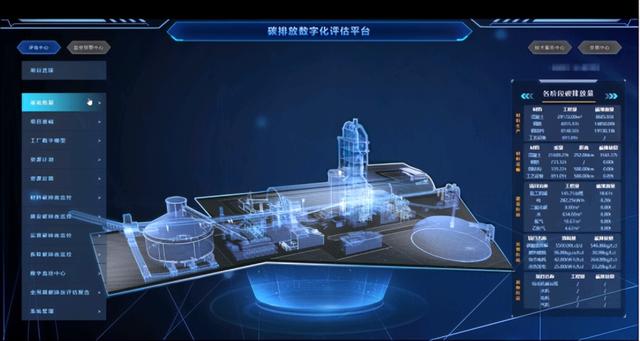

习近平总书记提出“3060双碳”目标,为中国工业低碳转型按下了“快进键”。天津水泥院快速响应,自主开发了可服务于建材行业的碳排放数字化综合服务平台,包括工厂碳排放数字化评估平台和建材装备产品碳足迹数字化核算平台。

工厂碳排放数字化评估平台,实现了对工厂全生命周期碳排放的精细化计算和实时动态监控。作为一个工业互联网平台,可服务于各行业。目前,系统已在公司工程EPC、工厂运维、装备制造等业务全面应用,项目落地数量20余个。碳因子等基础数据量达2余万条,数字孪生模型量达100余个,模型元素量达20余万个。

建材装备产品碳足迹核算平台,将可配置的碳足迹核算算法模型与多端数据源相匹配,基于海量基础数据库,实现对建材装备产品材料生产、材料运输、生产制造、产品发运、安装调试、使用与维护、回收处理全生命周期各阶段的碳足迹核算。平台可提供推荐的核算方案以便用户使用,也可根据实际需求,应用内置的十余种核算模型,自定义系统边界、核算精度、核算阶段,甚至核算模型,生成自定义核算方案,平台可提供一键查看核算结果、生成核算报告,对比核算方案等功能。

图22 登录界面

建材行业的碳达峰、碳中和公共服务平台建设方案应用推广公共服务平台遵循边缘层、IaaS层、PaaS层、SaaS层及企业应用推广层的五层架构标准,重点围绕建材行业中企业碳达峰、碳中和技术方向不明,系统性不强、供需信息不对称等问题,研制碳达峰、碳中和公共服务平台方法和工具集,研制数字化管理、个性化定制、网络化协同、服务型制造等方面的新模式。

图23 平台主界面

图24 监控中心

图25 核算结果

HZHK7500t/d熟料生产线技改项目案例

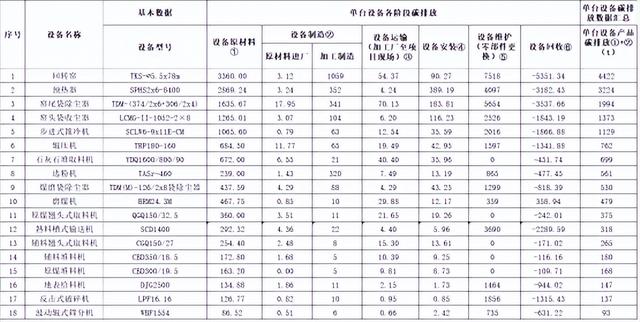

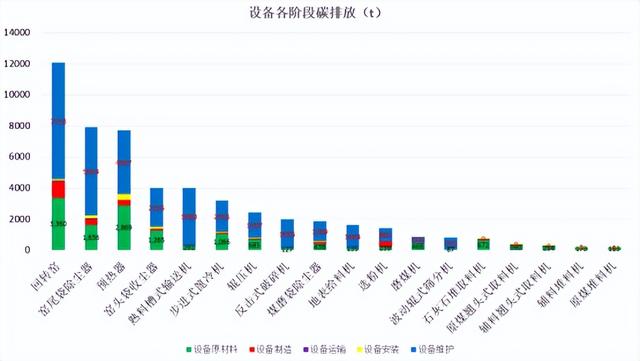

该项目有主机设备18台,主要材料共有24种,总重量约6035吨,设备产品生命周期按50年,主机设备产品各阶段碳排放见表1、图26所示。

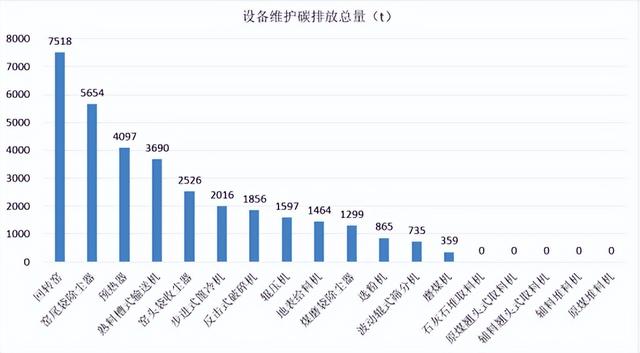

装备产品重量、加工电耗、出厂价格、能力与碳排放关系以及制造、运维阶段碳排放量数据分析见图27~31。

表1 HZHK项目主机设备碳排放量统计表

图26 HZHK项目主机设备碳排放量统计图

分析:

水泥厂主机设备全生命周期(设备原材料+设备制造+设备运输+设备安装+设备维护(零部件更换))碳排放最大的前五位设备依次是:回转窑、窑尾袋除尘器、预热器、窑头袋收尘器、熟料槽式输送机。

设备维护(零部件更换)碳排放最大的前五位设备依次是:回转窑、窑尾袋除尘器、预热器、熟料槽式输送机、窑头袋除尘器。

设备原材料碳排放最大的前五位设备依次是:回转窑、预热器、窑尾袋除尘器、窑头袋收尘器、步进式篦冷机。

设备制造碳排放最大的设备是回转窑,其它设备相对较小。

图27 装备产品单位重量碳排放

图28 装备产品单位重量碳排放

图29 装备产品单位价格碳排放

图30 装备产品制造阶段碳排放

图31 装备产品维护阶段碳排放

平台基于设计运行指标,可一键生成工厂运行期间的碳足迹;实时采集生产运行数据,如产能、煤耗、电耗、余热发电等,实时计算、可视化监控工厂碳足迹状态。HZHK项目监控预警应用案例如图32所示。

图32 HZHK项目监控预警应用案例

成果创造人:何小龙、彭明德、隋明洁、刘 涛、胡亚东、常斌、孙利波

本成果为中国企业改革发展优秀成果2021(第五届)

好了,这篇文章的内容发货联盟就和大家分享到这里,如果大家网络推广引流创业感兴趣,可以添加微信:80709525 备注:发货联盟引流学习; 我拉你进直播课程学习群,每周135晚上都是有实战干货的推广引流技术课程免费分享!