最近花了2天的时间,把程晓华老师的《制造业库存控制技巧》第4版完整地读了一遍,收获很多,对于如何加速库存周转有了系统的认知。将自己感悟到的高价值点分享如下:

1、库存持有成本,超出我的想象

- 根据公开的数据,一般行业的年库存持有成本为25-40%,机械行业约为25%,电子通信行业约为35%。

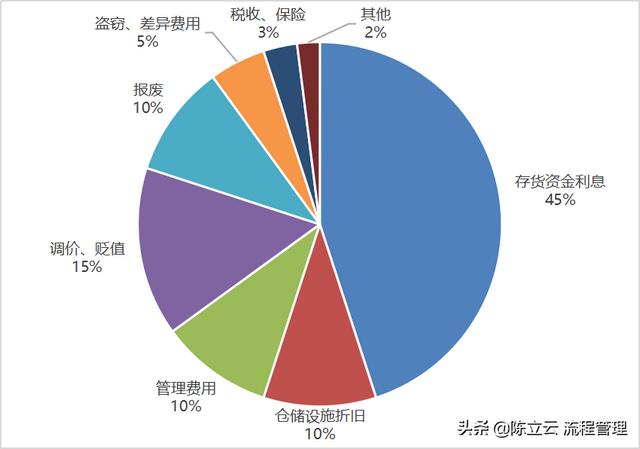

- 库存持有成本包含:存货资金利息(按企业资产回报率来计算)、仓库租金、管理费用、贬值/报废成本 、税收(资产税)与保险费用、其他由此带来的相关费用

库存持有成本结构

2、供应链管理的KPI体系

- 一级指标:OTD(及时交货率,更重要的是基于客户原始需求数量的准时交货比例,而不是基于我们的承诺数量)、ITO(库存周转天数)、E&O( 呆滞库存的比例)。

- 二级指标:库存数据准确性、库存配套率、采购及时交货率、供应商灵活度、成品及时交货率、成品&半成品缓冲库存的比例、预测数据准确性。

点评:

1)我之前没有将“E&O( 呆滞库存的比例)”指标放到如此重要的位置,看完该书后,认同程老师的看法,丰富了自己的KPI体系。另外,订单交付周期,也是一个非常重要的指标。

2)二级指标中“库存配套率”(库存配套率=库存物料能配套生产的成品数量*单台成品物料成本/库存总价值*100%)、“供应商灵活度”(MRP重新计划时,需要取消/提前/推后的订单行,实现了行数的占比)是我之前忽视的,但它们非常重要,收获很大,这两个指标是影响ITO的关键驱动因素,有助于将ITO分解落地。

3、关注供应商组织与考核的集成

程晓华老师对库存周转率分段考核提出了鲜明的反对,他认为,这从根本上否定了库存周转率考核的原始意义,库存周转率从一个纯粹的财务指标变成了一种孤立的相关部门运作的效率指标,看似创新,实际上是胡乱引用 。

正因为库存周转率是用来考核整个公司的需求与供应链运作水平的,所以人为地对指标进行拆分考核,就不可避免地带来需求与供应链内各部门之间的矛盾。原材料的库存周转率达到了,而生产部门的制品却没有达到,原因是生产部门抱怨物料短缺导致他们该生产出来的成品出不来,所以他们无法完成指标。生产部门只关注拼命生产出的成品,管它能否销售出去。所以他永远会抱怨采购部门的物料供应问题。采购部门会拼命往车间投放原材料,管你需要不需要,特别是在物料推式配送的情况下。到了月底的时候,能不进货的原材料就坚决不进容纳 ,管你缺不缺料。

只有在统一的计划条件下,全面综合地考核整个公司的库存周转率,该指标才是合理的。

统一的条件的前提是要建立统一的、集成的计划管理组织,将需求计划、S&OP、生产计划、采购计划、库存计划、物流计划有效的集成起来,将部门目标统一在公司大目标之下。

我之前曾经服务的多家企业都是采取这种分段的考核方式,其中不少是500强企业,其实也很简单,因为他们还停留在职能管理的阶段,未建立端到端流程运作的模式与对应的组织架构。

4、不要把采购员(buyer)岗位做low了

我之前一直认为buyer负责采购履行,是小采购,主要负责把东西买回来,工作相对事务化,价值密度较低,尤其在SRM上线后可以被自动化取代。

但程晓华老师非常独特地提出:“采购员是供应商的上游客户代表,主要责任是把我们不断变化的需求,,有效地传递给供应商,辅导供应商了解、理解我们所谓的“真实的需求”,并结合供应商的实际情况,帮助供应商设计、实施供应商的供应链管理流程、组织、职责、KPI及相应策略,以更好的满足我们不断变化的需求,从而更好的服务于我们的终端客户”。如果说souring 是负责公司技术、质量管理的输出,buyer则是供应链管理,尤其是计划管理专业能力的输出。

5、智能补货是供应商保护自我的利器

辅导供应商提高品质水平,降低成本等,这可能在今天已经不是什么大问题,关键的问题是帮助供应商,或者让供应商学会智能补货体系。并给出了智能补货系统六条:

- 产品生命周期分析,从导入到结束,不同阶段生产与库存策略应当有不同的规划 。

- 商品分类管理,不同的,设置不同的生产与库存策略

- 销售预测,通过S&OP流程,对不同商品决定不同的销售、补货、库存持有策略

- 库存与补货决策 。补货目标与补货频率、数量、时间、地点。

- 均衡生产与MPS判断,成品、半成品生产与库存策略

- 原材料采购模式与补货策略。

计划是集成供应链流程的灵魂,库存的本质是计划。集成计划管理能力对于主机厂来说是缺失的,而对于规模更小,能力更弱的供应商来说更为稀缺,当主机厂建立了集成计划管理能力的时候,需要向供应商进行输出,形成真正供应链意义上的计划与库存的协同。

6、供应链要建立专门的需求管理部门

必须要有专门的需求管理部门,它是销售与供应链的接口,我们不能被动地接单,我们需求主动出击,第一时间接触客户的原始订单、预测,并经过我们自己的数据分析、挖掘,然后与客户、销售共同制订主生产计划,也就是供应计划,目的就是要尽可能做到以不变,应万变,减少生产、采购、物流计划的改变次数与幅度,在提高库存周转率的同时,提高客户服务水平。

我理解这就是S&OP岗位要做的事情,不是简单的接受销售的预测,而是要对需求进行评审,结合公司目标、结合历史销售数据、结合销售及客户预测,形成相对准确的需求计划。在此基础上做好产销平衡,输出一致的产销计划。

记得很早以前一位IBM的高管,曾经对我说过,对于业绩预测,不要听销售的,我通常更相信财务部门的数据。正如书中程晓华老师所说:如果是销售是销售部门的事情,那么需求管理则是供应链管理部门的首要职责;销售玩的是商务,供应链玩的是时间和数量,所谓尺有所短,寸有所长,各有各的用处。

7、绩效指标需要作准确的定义,防止掉入职能的陷阱

很多企业都会出现部门KPI考核非常好,但公司业绩很差,甚至是亏钱。其中最重要的原因是,部门KPI没有面向价值,没有承接公司战略及端到端流程指标。

程晓华老师在书中举了库存准确性的五种算法:

- 金额盘盈盘亏抵消法:|盘亏的金额+盘盈的金额|/总账面库存价值*100%

- 金额绝对差异法:{|盘亏的金额|+|盘盈的金额|}/总账面库存价值*100%

- 数量绝对差异法:{|盘亏的数量|+|盘盈的数量|}/总账面库存数量*100%

- 数量绝对差异平均百分比法:∑每个物料盘点数量绝对差异百分比/物料总个数

- 计数容限法(prefer):根据物料ABC设定不同物料的计数容限,盘点差异超出容限值,则为不准确。准确率=准确物料个数/物料总数*100%

这五种算法的差距很大,从非常好到非常差,按程老师的推荐,真正对公司有价值的算法是:计数容限法。这种算法是得分最低的,但从责任部门的角度来看,一定会选择最容易达成的算法。

这也是很多公司推崇OKR的原因,担心KPI忘记了初心,没有指向任何价值,陷入到无意义的,担心陷入部门的保护伞或局部门最优,而忘记了公司的整体追求。

更多精彩,推荐你阅读原书:

好了,这篇文章的内容发货联盟就和大家分享到这里,如果大家网络推广引流创业感兴趣,可以添加微信:80709525 备注:发货联盟引流学习; 我拉你进直播课程学习群,每周135晚上都是有实战干货的推广引流技术课程免费分享!